Bonjour,

Remo Nägeli, le faiseur de ski

Il a su allier passion du ski et savoir-faire en menuiserie. Dans son atelier, Remo Nägeli propose à ses clients de se lancer dans la fabrication de leurs skis. Une aventure sur mesure.

Sandrine Spycher

Les premiers skis ne comportaient pas encore de design imprimé, ils étaient en bois brut (troisième ski depuis la gauche). Une paire coûte au minimum 1500 francs.

Julie de TriboletL’accueil passe d’abord par les narines. L’odeur du bois se répand dans toute la pièce, un bois de frêne local utilisé pour la fabrication des skis de piste, car il est le plus solide. A Blumenstein (BE), dans son atelier de menuiserie, Remo Nägeli, 51 ans, propose à ses clients de fabriquer eux-mêmes leurs skis. Fin novembre, la neige fraîchement tombée sur ce domaine agricole transformé en lieu de vie se prête à l’exercice.

Le client du jour est Thomas Hofer, 46 ans. Les deux hommes se connaissent de longue date et passent régulièrement leurs vacances au ski avec un groupe d’amis. C’est lors d’un de ces séjours que Thomas a eu l’idée de fabriquer sa propre paire de lattes, inspiré par l’un de ses camarades qui en avait déjà fait l’expérience et portait aux pieds des skis Uniq, la marque de Remo. La possibilité d’avoir un matériel personnalisé et d’y apposer son propre logo l’a séduit.

Contenu externe

Vous trouverez ici un contenu externe complémentaire. Si vous acceptez que des cookies soient installés par des fournisseurs externes et que des données personnelles soient ainsi transmises à ces derniers, vous pouvez autoriser tous les cookies et afficher directement le contenu externe.

Des lattes sur mesure

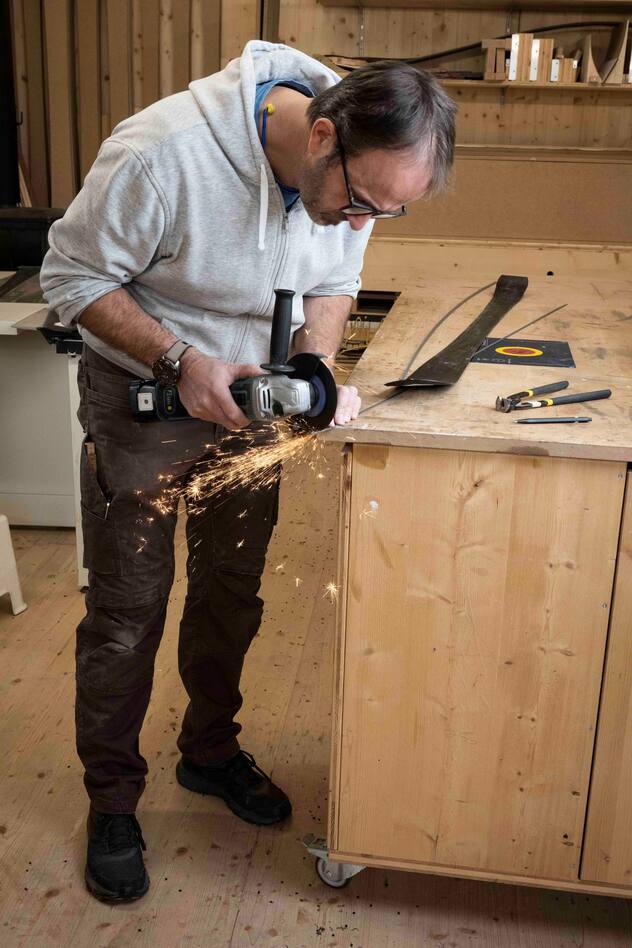

«Avant toute chose, il faut déterminer la taille et le poids du client, son niveau et ce qu’il veut faire», indique Remo en précisant que les skis de randonnée, plus légers, ne contiennent pas exactement les mêmes matériaux que ceux faits pour les descentes sur piste. Le noyau de ces derniers est en aluminium Titanal, un alliage utilisé pour sa flexibilité et surtout ses capacités de torsion. «Sans cela, le ski serait trop rigide et les virages plus difficiles à prendre.» La découpe de ce noyau fait partie des premières étapes de confection d’une latte. Casque antibruit sur les oreilles pour se protéger du son strident de la scie contre le métal, lunettes pour abriter ses yeux de la poussière, Thomas se concentre sur la tâche. Un mouvement précis, lent et sans à-coups.

Menuisier tout comme Remo, le quadragénaire est à l’aise avec les machines et les gestes à effectuer. D’autres clients ont moins l’habitude: «C’est un peu moitié-moitié entre ceux qui ont une expérience dans du travail manuel et ceux qui sont plutôt dans des bureaux», analyse Remo. Pourtant, chacun s’investit dans la fabrication. «Mon but et de vendre l’aventure de faire un ski, plutôt que de vendre le ski comme simple produit.» Il apprécie la fierté qu’il suscite chez ses clients à la fin des deux jours de travail nécessaires à la confection d’une paire de skis. «Quand on a fini et qu’un homme de 50 ans devient comme un enfant devant un cadeau de Noël, c’est vraiment touchant.» Attirée par son site internet et par le bouche-à-oreille, la clientèle est de plus en plus nombreuse à fouler son atelier dans ce village à 10 kilomètres à l’ouest de Thoune.

A Blumenstein, la menuiserie est aménagée dans l’annexe d’une ancienne ferme.

Julie de Tribolet

A Blumenstein, la menuiserie est aménagée dans l’annexe d’une ancienne ferme.

Julie de TriboletNé à Lausanne de parents alémaniques, Remo est retourné vivre outre-Sarine à l’âge de 10 ans. «On avait un téléski devant la maison et on allait à l’école à skis», se souvient-il en riant. La passion était là, le métier est venu par la suite et l’opportunité est apparue en période de pandémie. «J’avais depuis longtemps l’idée de fabriquer des skis. Avec le covid, j’ai soudain eu beaucoup de temps et j’ai pu mettre en place ce projet.» Le menuisier a alors aménagé son atelier en installant ses machines sur roulettes. Dans cet espace relativement exigu, cela lui permet d’optimiser la place. Il a également imaginé des outils sur mesure, comme la pince arrondie qu’il utilise pour courber les carres des skis. «C’est tellement spécifique qu’on ne trouve pas ça dans le commerce.»

Un travail de précision et minutie

Lorsque les différentes matières composant le ski sont découpées aux bonnes dimensions vient l’étape cruciale de l’assemblage des six couches. Ce sandwich comprend la semelle en polyéthylène sur laquelle les carres en métal ont été collées, le noyau en aluminium Titanal, le bois de frêne qui donne sa solidité au ski, de la fibre de verre, des joints en caoutchouc pour assurer un bon maintien et, bien sûr, le PVC avec le design personnalisé du ski. Equipés de gants en latex, Remo et Thomas s’emploient à étaler la colle noire en couche régulière entre chaque matière.

Remo et son client Thomas étalent la colle sur les différentes matières composant le ski, avant de le mettre dans la presse.

Julie de Tribolet

Remo et son client Thomas étalent la colle sur les différentes matières composant le ski, avant de le mettre dans la presse.

Julie de TriboletSi la préparation du mélange sirupeux relève presque de la chimie, son application nécessite le calme et la précision de la peinture. Avec de petites spatules, les deux hommes répartissent la colle sur toute la longueur du ski. Puis ils déposent chaque élément sur le précédent. Le processus prend du temps, toute précipitation pourrait causer des erreurs. «Il faut bien viser parce qu’une fois qu’on pose le joint, on ne voit plus le ski», explique Remo, car seuls le noyau, le bois et la semelle ont été découpés avec les courbes précises des lattes. Le reste, aligné grâce à des marques au stylo, ne sera scié parfaitement qu’au sortir de la presse.

Pression de 5,5 bars, température de 65°C

La presse de Remo, elle aussi faite maison, est unique. Comme son atelier est relativement exigu, le menuisier, qui est également un photographe reconnu, a dû se montrer ingénieux au moment de concevoir la presse, outil servant à solidifier le ski. Différentes cales en bois sont utilisées selon la longueur du ski. Deux couvertures chauffantes permettent à la colle de bien prendre sous une température de 65°C. Un système de lamelles en bois compresse le ski, alors que des tuyaux de pompiers donnent la pression, qui s’élève à 5,5 bars. «Il faut laisser au minimum deux heures. En général, j’éteins le chauffage après ce temps, mais je laisse encore les skis dans la presse pendant la nuit.»

Les clients reviennent le lendemain pour la découpe finale de leurs skis. Ainsi, les skis de Thomas sont déjà prêts à sortir de presse. «J’ai fait un cauchemar: j’ai rêvé qu’on sortait les skis et qu’ils étaient tout plats!» Un sourire remplace le souvenir du mauvais rêve dès qu’il voit le résultat de son travail. Mais ce n’est pas encore fini: un nouveau passage sous la scie et la ponceuse est nécessaire pour parfaire le chef-d’œuvre. Les finitions sont faites à la main, avec diverses limes plus ou moins fines. Enfin, Thomas, heureux comme un gamin, peut retirer le film protecteur et découvrir ses skis. «Tip-top!»

Des skis sur mesure dans l’atelier de Remo Nägeli

A Blumenstein, la menuiserie est aménagée dans l’annexe d’une ancienne ferme.

Julie de TriboletLes premiers skis ne comportaient pas encore de design imprimé, ils étaient en bois brut (troisième ski depuis la gauche). Une paire coûte au minimum 1500 francs.

Julie de TriboletBois, semelle, carres, fibre de verre et joint: les matières qui composent un ski.

Julie de TriboletLa colle doit être répartie de manière lisse et régulière.

Julie de TriboletRemo et son client Thomas étalent la colle sur les différentes matières composant le ski, avant de le mettre dans la presse.

Julie de TriboletAprès avoir sorti les skis de la presse, il reste du travail pour Remo et Thomas. Scier les lattes pour leur donner la courbure souhaitée et limer les bords.

Julie de TriboletLes marques au stylo permettent de bien placer le design et de découper la courbe du ski correctement.

Julie de TriboletPluie d’étincelles sous la scie à métaux de Remo, au moment d’ajuster la longueur des carres.

Julie de TriboletLe sourire de Remo Nägeli devant le travail bien fait. Après deux jours en menuiserie, le ski est terminé. Il ne lui manque que les fixations avant de pouvoir glisser sur les pistes.

Julie de Tribolet>> Plus d'informations sur le travail de Remo Nägeli sur www.uniqski.ch